Состав топливного элемента

Топливный элемент PEM состоит из блока, компрессора, увлажнителя, редуктора давления, системы охлаждения и электронной платы для пилотирования.

Куча

Это часть батареи, которая изображена на схемах для объяснения ее работы. Вот где и происходит реакция. Это стопка «ячеек». Каждая ячейка вырабатывает около 0,8 В напряжения при обычном режиме работы, и именно при последовательном соединении мы получаем напряжения порядка 12 В и более. Клетки также представляют собой набор слоев: слой каналов для водорода, диффузионный слой для его распределения и удержания мембраны, мембрана, затем снова диффузионный слой, затем слой каналов, в котором циркулирует кислород, и производимая вода. Каталитические чернила наносятся перед сборкой между мембраной и диффузионным слоем.

Компрессор

Он используется для нагнетания воздуха в штабель. Есть несколько видов. Он должен обеспечивать переменный поток, чтобы реагировать на изменения тока. Также требуется небольшая мощность, потому что каналы маленькие.

Увлажнитель

Он используется для увлажнения водорода перед его отправкой в штабель, поскольку он должен быть влажным, чтобы мембраны не высыхали, что может привести к их разрушению.

Регулятор

Вам нужен регулятор, чтобы подавать водород с нужным давлением на входе в дымовую трубу. Таким образом, мы иногда рекомендуем давление в два раза выше для водорода, чем для воздуха или кислорода, чтобы получить стехиометрическую смесь. Реальность не так проста, потому что необходимо ограничивать механические силы на уровне мембраны.

Электронная карта

Пилотирование должно гарантировать, что воздушный поток соответствует току, следуя закону: где Q — молярный расход воздуха, I — ток, F — постоянная Фарадея, а ячеек Nb — количество ячеек. Система управления также должна управлять активацией или деактивацией системы охлаждения в соответствии с температурой, чтобы поддерживать ее около 60 ° C.Она также может иметь другие функции, такие как, например, мониторинг напряжений на выводах каждой ячейки. Чтобы проверить, что они все работают, чтобы выполнить аварийный останов, если один из них выйдет из строя (поскольку это может быть опасно).

Q˙знак равно5я4FНЕТбпротивеллтылеs{\ displaystyle {\ dot {Q}} = 5 {\ frac {I} {4F}} Nb_ {cells}}

Принцип действия топливных элементов

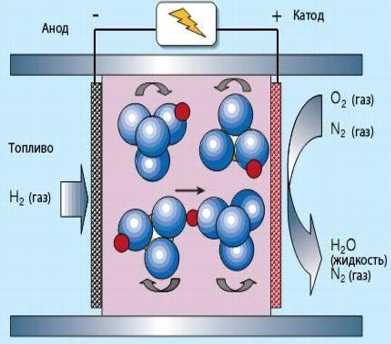

Топливный элемент состоит из двух элементов (анода и катода), разделенных электролитом (см. рис. «Принцип действия топливного элемента типа PEM» ). Электролит непроницаем для электронов. Электроды соединяются друг с другом внешней электрической цепью.

На автомобилях в основном применяются топливные элементы с полимерной мембраной в качестве электролита, называемой также протонообменной (РЕМ) (см. рис. «Структура топливного элемента типа РЕМ» ). Принцип действия топливных элементов описан ниже на примере элементов этого типа.

Принцип действия топливного элемента типа РЕМ

В топливном элементе типа РЕМ водород направляется к аноду, где он окисляется. При это образуются ионы Н+ (протоны) и электроны (см. рис. 1, а).

Анод: 2 Н2 —» 4 Н+ + 4 е— .

Электролит можно рассматривать как проводящую протоны полимерную мембрану. Электролит проницаем для протонов, но не для электронов. Протоны Н+, образующиеся на аноде, проходят через мембрану и достигают катода. Для того чтобы через мембрану могли проходить протоны, она должна быть достаточно увлажнена. Кислород направляется к катоду, где происходит его восстановление (см. рис. b, «Принцип действия топливного элемента типа PEM» ). Восстановление происходит за счет электронов, проходящих от анода к катоду по внешней электрической цепи.

Катод: O2 + 4 е— —> 2 О2-

На следующей стадии реакции ионы О2- реагируют с протонами с образованием воды.

Катод: 4 Н+ + 2 О2- —> 2 Н2O

В результате общей реакции, протекающей в топливном элементе, из водорода и кислорода образуется вода (см. рис. с, «Принцип действия топливного элемента типа PEM» ). В отличие от реакции с образованием гремучего газа, в ходе которой водород и кислород реагируют друг с другом взрывообразно, здесь реакция протекает в форме «холодного горения», поскольку стадии реакции протекают раздельно на аноде и катоде.

Общая реакция: 2 Н2 + O2 —> 2 Н2O.

Описанные выше реакции протекают на каталитических покрытиях электродов. В качестве катализатора чаще всего используется платина.

Теоретическое напряжение одного элемента

Теоретическое напряжение одного водородно-кислородного топливного элемента при температуре 25 °С составляет 1,23 В. Это значение получено из стандартных значений потенциалов электродов. Однако на практике, во время работы элемента, это напряжение не достигается; оно составляет 0,5-1,0 В. Потерю напряжения можно объяснить внутренним сопротивлением элемента или ограничениями, налагаемыми газовой диффузией (см. рис. «Электрические характеристики топливного элемента» ). В основном напряжение зависит от температуры, стехиометрических отношений водорода и кислорода к количеству произведенного электричества, парциального давления водорода и кислорода и плотности тока.

На автомобилях применяются батареи топливных элементов мощностью от 5 до 100 кВт. Чтобы получить высокие напряжения, требуемые для технического применения элементов, элементы последовательно соединяются в батареи (см. рис.4 «Структура батареи топливных элементов»). Батареи могут включать от 40 до 450 элементов, т.е. их максимальное рабочее напряжение составляет от 40 до 450 В.

Высокие значения электрического тока достигаются за счет соответствующей площади поверхности мембраны. Значения выходного тока батарей топливных элементов для автомобилей достигает 500 А.

Старение

Старение топливных элементов — реальная проблема для их выхода на рынок. Действительно, срок службы топливных элементов этого типа невелик по сравнению со стандартной генераторной установкой. Мы замечаем, что критичность его компонентов возрастает от мембраны к каналам. Действительно, мембрана является наиболее хрупкой и наиболее чувствительной частью системы, поскольку ее можно легко перфорировать из-за ее небольшой толщины (примерно 100 мкм), а также потому, что она изготовлена из полимера и подвержена химическим воздействиям, нагреву и механической усталости из-за дело в том, что он вздувается при эксплуатации. Затем идет каталитический слой, в котором частицы платины прикреплены к более крупным частицам углерода. Эти частицы платины имеют тенденцию отслаиваться и двигаться к мембране, чтобы застрять там (что еще больше ослабляет ее), кроме того, они также могут коагулировать, что снижает каталитическую мощность этого слоя и, следовательно, выход батареи при равном токе. Затем идет диффузионный слой, который может быть корродирован, загрязнен или сжат слишком сжатым узлом, что будет иметь тенденцию создавать неровности на поверхности ячейки с риском появления более горячих зон, которые внезапно ухудшат мембрану. Или просто уменьшится максимум ток использования, потому что газы будут проходить хуже. Вот рисунок со схематическим изображением здорового и поврежденного топливного элемента.

Достоинства и недостатки топливных элементов

Топливные элементы представляют собой очень эффективный, надежный, долговечный и экологически чистый способ получения энергии. ТЭ энергетически более эффективны, чем двигатели внутреннего сгорания, поскольку для них нет термодинамического ограничения коэффициента использования энергии. КПД топливных элементов составляет 50 %, в то время как КПД двигателей внутреннего сгорания составляет 12-15 %, а КПД паротурбинных энергетических установок не превышает 40 %. При использовании тепла и воды, получаемой в ходе электрохимической реакции, эффективность топливных элементов еще больше увеличивается.

Важное преимущество топливных элементов – их экологичность. Выбросы в атмосферу загрязняющих веществ при эксплуатации топливных элементов очень малы

Топливные элементы можно размещать непосредственно в здании, при этом снижаются потери при транспортировке энергии, а тепло, образующееся в результате реакции, можно использовать для теплоснабжения или горячего водоснабжения здания. Автономные источники тепло- и электроснабжения могут быть очень выгодны в отдаленных районах и в регионах, для которых характерна нехватка электроэнергии и ее высокая стоимость, но в то же время имеются запасы водородосодержащего сырья (нефти, природного газа).

Достоинствами топливных элементов являются также доступность топлива, надежность (в топливном элементе отсутствуют движущиеся части), долговечность и простота эксплуатации. Кроме того, топливный элемент открывает перспективы для развития электротранспорта, не создающего при движении запахов и шума.

Одной из проблем при работе топливного элемента является то, что электрохимическая реакция идет при комнатной температуре очень медленно, чтобы прореагировала заметная часть молекул нужны сотни лет. Для топливного элемента это оборачивается очень низкой удельной мощностью. Для ускорения анодной и катодной реакций используют дорогостоящий катализатор или поднимают температуру ячейки. Не стоит забывать и том, что наиболее эффективно использовать в качестве топлива чистого водорода, однако это потребует создания специальной инфраструктуры для его выработки, очистки и транспортировки. В перспективе рассмат – ривается возможность использования экологически чистых возобновляемых источников энергии (например, солнечной энергии или энергии ветра) для разложения воды на водород и кислород методом электролиза, а затем преобразования получившегося топлива в топливном элементе. Такие комбинированные установки (рис. 1.3), работающие в замкнутом цикле, могут представлять собой совершенно экологически чистый, надежный, долговечный и эффективный источник энергии.

Один из основных недостатков топливных элементов на сегодняшний день – их относительно высокая стоимость, но этот недостаток может быть вскоре преодолен: все больше компаний выпускают коммерческие образцы топливных элементов, они непрерывно совершенствуются, а их стоимость снижается. Основной вклад в стоимость топливного элемента вносят дорогостоящие катализатор и электролит.

Современный топливный элемент состоит из тонкой (от 50 до 250 мкм) пленки «Нафион», покрытой с двух сторон катализатором (анодным и катодным), к каталитическим слоям прижаты токосъемники из газопроницаемого пористого материала, хорошо проводящего электричество.

На сегодняшний день стоимость электроэнергии, вырабатываемой топливным элементом, выше стоимости электроэнергии от обычных источников питания, работающих на ископаемых источниках энергии. Конечно, она непрерывно уменьшается, и в ближайшие лет десять ожидается снижение стоимости кислород-водородного топливного элемента. Стоит также отметить, что стоимость эксплуатации зависит от дороговизны водорода, тем более что топливный элемент согласен потреблять только очень чистый водород – примеси, особенно угарный газ, отравляют платиновый катализатор.

Таким образом, несмотря на заметный прогресс в области топливных элементов со времени экспедиции на Луну, их энергия остается все еще слишком дорогой для широкого применения – если дело касается энергоснабжения жилья, предприятий и средств транспорта. Чтобы водородный топливный элемент стал конкурентом тепловых и атомных электростанций, его энергия должна подешеветь не менее чем в восемь раз, причем должен подешеветь как сам элемент, так и водород за счет усовершенствования технологий его выработки.

Принцип работы топливных элементов

Принцип работы топливных элементов очевиден даже из школьной программы по химии и именно он был заложен в опытах Уильяма Гроува 1839 года. Всё дело в том, что процесс электролиза воды (диссоциации воды) является обратимым. Как верно то, что, при пропускании электрического тока через воду, последняя расщепляется на водород и кислород, так верно и обратное: водород и кислород можно соединить с получением воды и электричества. В опыте Гроува два электрода размещались в камере, в которую подавались под давлением ограниченные порции чистого водорода и кислорода. В силу небольших объемов газа, а также благодаря химическим свойствам угольных электродов в камере происходила медленная реакция с выделением тепла, воды и, самое главное, с образованием разности потенциалов между электродами.

Простейший топливный элемент состоит из специальной мембраны, используемой как электролит, по обе стороны которой нанесены порошкообразные электроды. Водород поступает на одну сторону (анод), а кислород (воздух) — на другую (катод). На каждом электроде происходят разные химические реакции. На аноде водород распадается на смесь протонов и электронов. В некоторых топливных элементах электроды окружены катализатором, обычно выполненным из платины или других благородных металлов, способствующих протеканию реакции диссоциации:

2H2 → 4H+ + 4e-

где H2 — двухатомная молекула водорода (форма, в которой водород присутствует в виде газа); H+ — ионизированный водород (протон); е- — электрон.

С катодной стороны топливного элемента протоны (прошедшие через электролит) и электроны (которые прошли через внешнюю нагрузку) воссоединяются и вступают в реакцию с подаваемым на катод кислородом с образованием воды:

4H+ + 4e- + O2 → 2H2O

Суммарная реакция в топливном элементе записывается так:

2H2 + O2 → 2H2O

Работа топливного элемента основана на том, что электролит пропускает через себя протоны (по направлению к катоду), а электроны — нет. Электроны движутся к катоду по внешнему проводящему контуру. Это движение электронов и есть электрический ток, который может быть использован для приведения в действие внешнего устройства, подсоединенного к топливному элементу (нагрузка, например, лампочка):

В своей работе топливные элементы используют водородное топливо и кислород. Проще всего с кислородом — он забирается из воздуха. Водород может подаваться непосредственно из некой ёмкости или путем выделения его из внешнего источника топлива (природного газа, бензина или метилового спирта — метанола). В случае внешнего источника его необходимо химически преобразовать, чтобы извлечь водород. В настоящее время большинство технологий топливных элементов, разрабатываемых для портативных устройств, задействуют именно метанол.

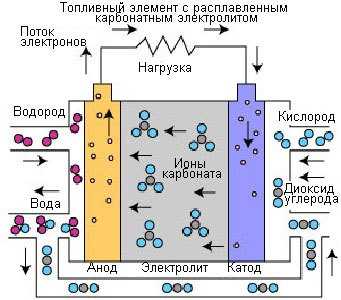

Топливные элементы на расплаве карбоната (РКТЭ)

Топливные элементы с расплавленным карбонатным электролитом являются высокотемпературными топливными элементами. Высокая рабочая температура позволяет непосредственно использовать природный газ без топливного процессора и топливного газа с низкой теплотворной способностью топлива производственных процессов и из других источников. Данный процесс разработан в середине 60-х годов ХХ века. С того времени была улучшена технология производства, рабочие показатели и надежность.

Рис. 4. Процессы в топливном элементе на расплаве карбоната

Работа РКТЭ отличается от других топливных элементов. Данные элементы используют электролит из смеси расплавленных карбонатных солей. В настоящее время применяется два типа смесей: карбонат лития и карбонат калия или карбонат лития и карбонат натрия. Для расплавки карбонатных солей и достижения высокой степени подвижности ионов в электролите, работа топливных элементов с расплавленным карбонатным электролитом происходит при высоких температурах (650°C). КПД варьируется в пределах 60-80%.

При нагреве до температуры 650°C соли становятся проводником для ионов карбоната (CO32-). Эти ионы проходят от катода на анод, где происходит объединение с водородом с образованием воды, диоксида углерода и свободных электронов. Данные электроны направляются по внешней электрической цепи обратно на катод, при этом генерируется электрический ток, а в качестве побочного продукта – теплота.

Реакция на аноде: CO32- + H2 => H2O + CO2 + 2e

Реакция на катоде: CO2 + 1/2O2 + 2e- => CO32-

Общая реакция элемента: H2(g) + 1/2O2(g) + CO2(катод) => H2O(g) + CO2(анод)

Высокие рабочие температуры топливных элементов с расплавленным карбонатным электролитом имеют определенные преимущества. Преимущество — возможность применять стандартные материалы (листовую нержавеющую сталь и никелевый катализатор на электродах). Побочную теплоту можно использовать для получения пара высокого давления. Высокие температуры реакции в электролите также имеют свои преимущества. Применение высоких температур требует большого времени для достижения оптимальных рабочих условий, при этом система медленнее реагирует на изменение расхода энергии. Данные характеристики позволяют использовать установки на топливных элементах с расплавленным карбонатным электролитом в условиях постоянной мощности. Высокие температуры препятствуют повреждению топливного элемента окисью углерода, «отравлению» и пр.

Топливные элементы с расплавленным карбонатным электролитом подходят для использования в больших стационарных установках. Промышленно выпускаются теплоэнергетические установки с выходной электрической мощностью 2,8 МВт. Разрабатываются установки с выходной мощностью до 100 МВт.

В обход Карно. Как работают топливные элементы и почему за ними будущее

— Что такое топливные элементы?

— Топливные элементы бывают разного строения, но принцип работы у всех них практически одинаковый: есть два электрода, они разделены мембраной с проводимостью по ионам кислорода или протонам, а на электродах протекают различные электрохимические реакции. Например, на одном электроде топливного элемента в присутствии ионов кислорода окисляется топливо — в результате образуются электроны, уходящие во внешнюю цепь, и продукты окисления — водяной пар и углекислый газ. А на другом электроде электроны из внешней цепи взаимодействуют с кислородом воздуха и образуются ионы кислорода, которые переносятся через мембрану к первому электроду.

— Это в чем-то похоже на работу аккумулятора?

— Если только самим принципом работы, основанном на электрохимических реакциях на электродах. В остальном это совершенно разные вещи: аккумуляторы циклически накапливают и отдают электроэнергию, а топливные элементы могут ее постоянно производить — надо только подводить топливо и окислитель, например кислород. При этом в топливных элементах химическая энергия напрямую превращается в электрическую, минуя цикл Карно. Сжигая углеводороды в тепловых двигателях, мы сначала преобразуем их химическую энергию в тепловую, потом тепловую — в механическую, и только потом — механическую в электрическую. На каждом этапе теряется эффективность, и КПД даже самых больших электростанций составляет около 40%. В топливных элементах мы как бы электрохимически сжигаем топливо без дополнительных промежуточных стадий, и в результате их КПД достигает 60%.

— Какие топливные элементы делают у вас в институте и какой у них КПД?

— Мы специализируемся на высокотемпературных твердооксидных топливных элементах. Их мембраны изготовлены из смеси оксидов и проводят не протоны, а кислород. Наш институт с начала 1960-х годов был лидером области не только в Советском Союзе, но и в Европе. В конце 80-х мы сделали первый в Европе киловаттный топливный элемент. Сейчас мы ушли далеко вперед — повысили мощности, пробуем топливные элементы с мембранами на основе протонпроводящих электролитов вместо твердооксидных мембран, а максимальный электрический КПД наших установок — 34—37%. Я говорю «электрический», потому что в системе кроме электричества еще выделяется некоторое количество тепла, которое тоже можно утилизировать и использовать.

— Почему топливные элементы называются высокотемпературными?

— Наша мембрана начинает проводить кислород только при температуре выше 600 °C, отсюда и название. Устройство надо сначала разогреть, а потом оно за счет собственного тепла будет поддерживать нужную температуру — такой топливный элемент с «зажиганием».

— Какое топливо нужно для ваших топливных элементов?

— В качестве топлива мы обычно используем природный газ, а в качестве окислителя — всегда кислород воздуха. На входе топливного элемента стоит реформер, который может преобразовывать любое углерод-содержащее топливо в синтез-газ — смесь СO и H2. Поэтому вместо природного газа мы можем использовать и торф, и стружку, и разнообразное биотопливо. Например, мы делали работу совместно с Институтом нефтехимического синтеза, в которой показали, что с помощью наших топливных элементов можно получать электроэнергию из продуктов брожения, из браги.

— Обычно для таких эффективных и всеядных топливных элементов нужны дорогие материалы.

— Мы используем широкую гамму материалов, например диоксид циркония, стабилизированный иттрием, из которого делают мембраны. Или платину — это прекрасный материал, устойчивый как в окислительной, так и в восстановительной среде и катализирующий многие электрохимические реакции, а потому идеально подходящий для электродов. Но при переходе от первых лабораторных образцов к опытным образцам мы стараемся заменить соединения, содержащие драгоценные металлы, на другие материалы: вместо платиновых электродов для анода берем никелевый кермет, для катода — манганит лантана стронция.

— Кто изготавливает ваши топливные элементы?

— Первые опытные образцы мы делали сами, а сейчас плотно взаимодействуем с Росатомом, а точнее — с Уральским электрохимическим комбинатом. Там есть классные, очень высокой квалификации ребята, с которыми очень удобно работать. Раньше они занимались щелочными топливными элементами, но у этого типа топливных элементов очень высокие требования по чистоте топлива и другие сложности. Теперь мы работаем вместе, что позволяет пускать наши наработки уже в натуру, в производство.

— Какого размера и мощности образцы у вас уже есть?

— У нас есть налаженное производство топливных элементов мощностью в 1,5 кВт. Их высота и длина — около метра, а ширина — около 700 миллиметров.

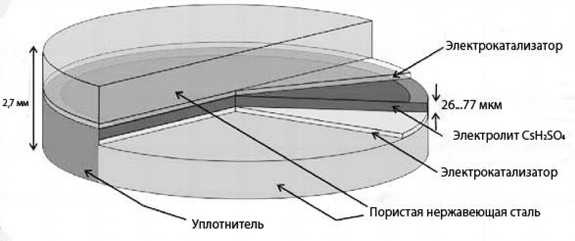

Твердокислотные топливные элементы (ТКТЭ)

В твердокислотных топливных элементах электролит (CsHSO4) не содержит воды. Рабочая температура поэтому составляет 100-300°С. Вращение оксианионов SO42-позволяет протонам (красный) перемещаться так, как показано на рисунке. Как правило, твердокислотный топливный элемент представляет собой бутерброд, в котором очень тонкий слой твердокислотного компаунда располагается между двумя плотно сжатыми электродами, чтобы обеспечить хороший контакт. При нагреве органический компонент испаряется, выходя через поры в электродах, сохраняя способность многочисленных контактов между топливом (или кислородом на другом конце элементы), электролитом и электродами.

Рис. 9. Устройство топливного элемента

Производство топливного элемента

Слой канала

Обычно его делают из графита, потому что графит проводит электричество и хорошо сопротивляется коррозии по сравнению с металлами. В стопке, образованной стопкой, слой каналов часто является одновременно слоем, через который проходит водород ячейки и кислород предыдущей ячейки (разделенные охлаждающим радиатором). Для этого требуется прецизионная обработка графитовой пластины, что по-прежнему довольно дорого. Были изучены и предложены другие возможности, такие как электроэрозионное или аддитивное производство (укладка нарезанных углеродных листов).

Диффузионный слой

Это тоже углерод. Можно использовать ткань из углеродного волокна или пористую углеродную бумагу. Этот слой будет подвергнут обработке, во время которой он будет пропитан тефлоном, чтобы сделать его более гидрофобным (со стороны воздуха), чтобы вода могла легче откачиваться, что приведет к увеличению максимального тока, который аккумулятор может поставить. Мы также часто добавляем так называемый «микропористый слой», который на самом деле представляет собой смесь углеродных частиц с одним из полимеров, чтобы иметь большую поверхность в контакте с мембраной или на которую впоследствии наносится каталитическая краска, которая повысит его эффективность.

Каталитические чернила

Это чернила, которые мы покупаем на коммерческой основе, они состоят из частиц углерода, на которые прививаются частицы платины. Он будет смешан с растворителями и полимерами с целью распыления или нанесения другими способами на микропористый слой диффузионного слоя или непосредственно на мембрану.

Мембрана

Существует большое количество различных форм с разной производительностью, стоимостью и долговечностью. В настоящее время лучшей и самой дорогой является мембрана NAFION, которая представляет собой разновидность тефлона, обогащенного фтористоводородной кислотой, образующей своего рода «гиперфункцию фторкарбоновой кислоты». Другие состоят из полимеров, подвергнутых старению во влажной среде или подвергнутых действию серной кислоты, или состоят из пор с помощью механизмов молекулярной сборки с образованием композитных материалов на молекулярном уровне.

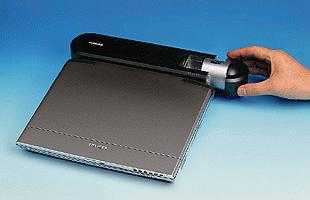

Диффузионный слой + мембранная сборка

Окончательная сборка

Это делается путем приложения хорошо определенного момента затяжки. Добавлены уплотнения для обеспечения герметичности.

История создания топливных элементов

Среди ученых, сделавших большой вклад в изучение топливных элементов, отметим В. Жако, П. Яблочкова, Ф. Бэкона, Э. Бауэра, Э. Юсти, К. Кордеша. В середине прошлого столетия начался новый штурм проблем топливных элементов. Частично это объясняется появлением новых идей, материалов и технологий в результате оборонных исследований. Одним из ученых, сделавших крупный шаг в развитие топливных элементов, был П. М. Спиридонов. Водород-кислородные элементы Спиридонова давали плотность тока 30 мА/см2, что для того времени считалось большим достижением. В сороковые годы О. Давтян создал установку для электрохимического сжигания генераторного газа, получаемого газификацией углей. С каждого кубометра объема элемента Давтян получил 5 кВт мощности.

Это был первый топливный элемент на твердом электролите. Он имел высокий КПД, но со временем электролит приходил в негодность, и его нужно было менять. Впоследствии Давтян в конце пятидесятых годов создал мощную установку, приводящую в движение трактор. В те же годы английский инженер Т. Бэкон сконструировал и построил батарею топливных элементов общей мощностью 6 кВт и КПД 80 %, работающую на чистом водороде и кислороде, но отношение мощности к весу батареи оказалось слишком малым — такие элементы были непригодны для практического применения и слишком дорогими.

В последующие годы время одиночек прошло. Топливными элементами заинтересовались создатели космических аппаратов. С середины 60-ых миллионы долларов вкладывались в исследования топливных элементов. Работа тысяч ученых и инженеров позволила выйти на новый уровень, и в 1965г. топливные элементы был испытан в США на космическом корабле «Джемини-5», а в дальнейшем — на кораблях «Аполлон» для полетов на Луну и по программе «Шатл».

В СССР топливные элементы разрабатывали в НПО «Квант», тоже для использования в космосе. В те годы уже появились новые материалы — твердополимерные электролиты на основе ионообменных мембран, новые типы катализаторов, электродов. И все-таки рабочая плотность тока была небольшой — в пределах 100-200 мА/см2, а содержание платины на электродах — несколько г/см2. Существовало много проблем, связанных с долговечностью, стабильностью, безопасностью.

Нет в наличии:

| № | Код детали | Наименование | Количество на модель, шт. |

| 200273-П29 | Болт М8-6gх70 | 2 | Нет в наличии |

| 200277-П29 | Болт М8-6gх90 | 7 | Нет в наличии |

| 200283-П29 | Болт М8-6gх120 ОСТ 37.001.122-96 | 4 | Нет в наличии |

| 290693-П29 | Болт М8-6gх55 | 6 | Нет в наличии |

| 4301-1601300 | Шайба пружинная коническая | 120 | Нет в наличии |

| 45-9556-1256 | Гайка М8х1-6Н | Нет в наличии | |

| 542-1011106 | Втулка | 4 | Нет в наличии |

| 542-1013010-01 | Радиатор масляный | 1 | Нет в наличии |

| 542-1013170 | Пружина | 1 | Нет в наличии |

| 542-1013171 | Пробка | 1 | Нет в наличии |

| 542-1013175 | Плунжер термоклапана | 1 | Нет в наличии |

| 542-1013178 | Шайба | 1 | Нет в наличии |

| 542-1013180 | Прокладка | 1 | Нет в наличии |

| 542-1029008-10 | Привод топливного насоса высокого давления и вентилятора | 1 | Нет в наличии |

| 542-1029056 | Прокладка | 1 | Нет в наличии |

| 542-1308514-10 | Прокладка | 1 | Нет в наличии |

| 544-1308510 | Вентилятор и привод | 1 | Нет в наличии |

| ТС108-1306090-30 | Элемент термосиловой | 1 | Нет в наличии |

Не можете найти необходимую деталь из группы Радиатор масляный, привод топливного насоса высокого давления и вентилятора, термосиловой элемент на ГАЗ-3309? Проконсультируйтесь у наших специалистов по телефону 8-800-700-19-88 или по эл. почте Мы обязательно вам поможем!

Проблемы топливных элементов

- Главная проблема топливных элементов связана с необходимостью наличия «упакованного» водорода, который можно было бы свободно приобрести. Очевидно, проблема должна решиться со временем, но пока ситуация вызывает легкую улыбку: что первично — курица или яйцо? Топливные элементы ещё не настолько развиты, чтобы строить водородные заводы, но их прогресс немыслим без этих заводов. Здесь же отметим проблему источника водорода. На настоящий момент водород получают из природного газа, но повышение стоимости энергоносителей повысит и цену водорода. При этом в водороде из природного газа неизбежно присутствие CO и H2S (сероводород), которые отравляют катализатор.

- Распространенные платиновые катализаторы используют очень дорогой и невосполнимый в природе металл — платину. Однако данную проблему планируется решить использованием катализаторов на основе ферментов, являющихся дешевым и легкопроизводимым веществом.

- Проблемой является и выделяющееся тепло. Эффективность резко возрастет, если генерируемое тепло направить в полезное русло — производить тепловую энергию для системы теплоснабжения, использовать в качестве бросового тепла в абсорбционных холодильных машинах и т.п.

Особенности конструкции топливных элементов

При конструировании топливных элементов большое внимание уделяют системе теплоотвода, так как при высоких плотностях тока (до 1А/см2) происходит саморазогрев системы. Для охлаждения применяют циркулирующую в топливном элементе по специальным каналам воду, а при небольших мощностях — обдув воздухом

Итак, современная система электрохимического генератора кроме самой батареи топливных элементов «обрастает» множеством вспомогательных устройств, таких как: насосы, компрессор для подачи воздуха, напуска водорода, увлажнитель газов, охлаждающий узел, система контроля утечки газов, конвертер постоянного тока в переменный, управляющий процессор и др. Все это ведет к тому, что стоимость системы топливных элементов в 2004-2005 годах составляла 2-3 тыс. $/кВт. Согласно оценке экспертов, топливные элементы станут доступными для применения на транспорте и в стационарных энергоустановках при цене 50-100 $/кВт.

Для введения топливных элементов в повседневную жизнь, наряду с удешевлением компонентов, нужно ожидать новых оригинальных идей и подходов. В частности, большие надежды связывают с применением наноматериалов и нанотехнологий. Например, недавно несколько компаний заявили о создании сверх-эффективных катализаторов, в частности, для кислородного электрода на основе кластеров наночастиц из различных металлов.

Кроме того, появились сообщения о конструкции топливных элементов без мембран, в которых жидкое топливо (например, метанол) подается в топливный элемент вместе с окислителем. Интересной является также развиваемая концепция биотопливных элементов, работающих в загрязненных водах и потребляющих в качестве окислителя растворенный кислород воздуха, а органические примеси в качестве топлива.

Топливные элементы на метаноле (DMFC): реальное применение

Наивысший практический интерес на сегодняшний день представляют топливные элементы прямого действия на основе метанола (Direct Methanol Fuel Cell, DMFC). Ноутбук Portege M100, работающий на топливном элементе DMFC выглядит следующим образом:

Типичная схема DMFC-элемента содержит, помимо анода, катода и мембраны, несколько дополнительных комплектующих: картридж с топливом, датчик метанола, насос для циркуляции топлива, воздушный насос, теплообменник и т.д.

Время работы, например, ноутбука по сравнению с аакумуляторами планируется увеличить в 4 раза (до 20 часов), мобильного телефона — до 100 часов в активном режиме и до полугода в режиме ожидания. Подзарядка будет осуществляться добавлением порции жидкого метанола.

Основной задачей является поиск вариантов использования раствором метанола с наивысшей его концентрацией. Проблема в том, что метанол — достаточно сильный яд, смертельный в дозах от нескольких десятков граммов. Но концентрация метанола напрямую влияет на длительность работы. Если ранее применялся 3-10%-й раствор метанола, то уже появились мобильные телефоны и КПК с использованием 50%-го раствора, а в 2008 году в лабораторных условиях специалистами MTI MicroFuel Cells и, чуть позже, Toshiba получены топливные элементы, работающие на чистом метаноле.

Начало бурного развития топливных элементов

Следующий этап бурного развития топливных элементов начался в 90-е гг. прошлого столетия и продолжается и сейчас. Он вызван потребностью в новых эффективных источниках энергии в связи, с одной стороны, с глобальной экологической проблемой усиливающегося выброса парниковых газов при сгорании органического топлива и, с другой стороны, с исчерпанием запасов такого топлива. Так как в топливном элементе конечным продуктом сгорания водорода является вода, то они считаются наиболее чистыми с точки зрения влияния на окружающую среду. Основная проблема заключается только в нахождении эффективного и недорогого способа получения водорода.

Миллиардные финансовые вложения на развитие топливных элементов и генераторов водорода должны привести к технологическому прорыву и сделают реальностью их использование в повседневной жизни: в элементах для сотовых телефонов, в автомобилях, на электростанциях. Уже в настоящее время такие автомобильные гиганты, как «Баллард», «Хонда», «Даймлер Крайслер», «Дженерал Моторс» демонстрируют легковые автомобили и автобусы, работающие на топливных элементах мощностью 50кВт. Рядом компаний, разработаны демонстрационные электростанции на топливных элементах с твердооксидным электролитом мощностью до 500 кВт. Но, несмотря на значительный прорыв в улучшении характеристик топливных элементов, нужно решить еще много проблем, связанных с их стоимостью, надежностью, безопасностью.